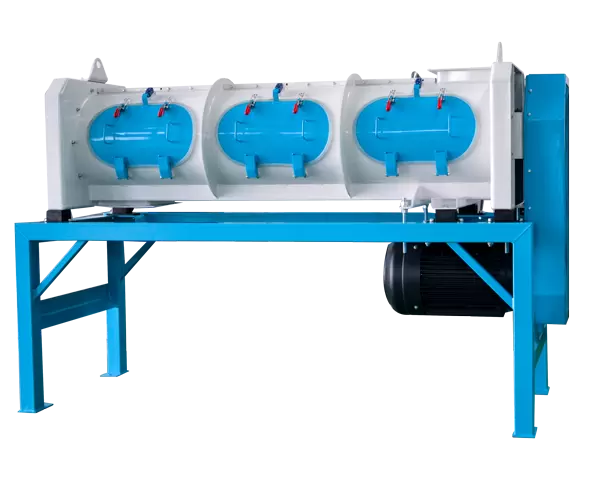

في عملية إنتاج الأعلاف، تُستخدم خلاطات الأعلاف الأفقية على نطاق واسع لخلط ومزج أنواع مختلفة من الأعلاف. ومع ذلك، غالبًا ما يواجه العديد من المصنّعين مشكلة عند استخدام هذه الخلاطات، وهي عدم انتظام تفريغها. لا تؤثر هذه المشكلة على كفاءة الإنتاج فحسب، بل قد تُسبب أيضًا تقلبات في جودة الأعلاف، مما يؤثر بدوره على صحة الحيوانات ونموها. لحل هذه المشكلة، ستتناول هذه المقالة أسباب عدم انتظام تفريغ خلاطات الأعلاف الأفقية، وكيفية تحسينها من خلال تفاصيل تشغيلية.

يؤثر وقت عمل خلاطة العلف بشكل مباشر على تجانس الخلط. إذا كان وقت الخلط قصيرًا جدًا، فقد لا تتاح للمواد الخام الوقت الكافي للخلط، مما يؤدي إلى عدم خلط بعض المواد الخام بشكل كامل ومتساوي، مما يؤدي بدوره إلى تفريغ غير متساوٍ. على العكس، إذا كان وقت الخلط طويلًا جدًا، فقد يتم خلط بعض المواد الخام بشكل زائد، مما يؤدي إلى التكتل أو الانفصال، مما يؤثر على تجانس التفريغ.

يؤثر حجم الجسيمات وكثافتها ورطوبتها وعوامل أخرى في المواد الخام نفسها تأثيرًا بالغًا على فعالية الخلط. فإذا كانت الخصائص الفيزيائية للمواد الخام المختلفة مختلفة تمامًا، مثل اختلافات كبيرة في حجم الجسيمات، وتفاوت الرطوبة، واختلاف محتوى الزيت، وما إلى ذلك، فمن السهل أن يؤدي ذلك إلى عدم تجانس خلط المواد الخام أثناء عملية الخلط، مما يؤدي في النهاية إلى تفاوت في التفريغ. لذلك، يُعد ضمان تجانس المواد الخام أمرًا بالغ الأهمية لتجنب تفاوت التفريغ.

يرتبط استقرار تشغيل خلاط التغذية الأفقي ارتباطًا مباشرًا بتأثير الخلط. في حال وجود مشاكل مثل الاهتزاز المفرط، أو عدم استقرار السرعة، أو عطل ميكانيكي أثناء التشغيل، سيؤثر ذلك على تأثير الخلط. قد لا يؤدي الاهتزاز الميكانيكي إلى خلط غير متساوٍ فحسب، بل يؤثر أيضًا على معدل تدفق منفذ التفريغ، مما يؤدي إلى تفريغ غير متساوٍ. لذلك، من الضروري جدًا فحص حالة تشغيل الخلاط بانتظام لضمان استقراره.

انسداد أو تلف منفذ التفريغ مشكلة شائعة تؤدي إلى تفريغ غير متساوٍ. في حال انسداد منفذ التفريغ، تقل سيولة المواد الخام، مما يعيق تفريغها بسلاسة في الخلاط. قد يؤدي تلف منفذ التفريغ إلى تفريغ غير منتظم، مما يؤدي إلى تفاوت في حجم التفريغ على فترات زمنية مختلفة، وبالتالي تفريغ غير متساوٍ. لذلك، يُعد الفحص الدوري لحالة منفذ التفريغ للتأكد من خلوه من أي عوائق إجراءً هامًا لضمان تفريغ منتظم.

في بعض الحالات، قد تتراكم المواد في الخلاط، خاصةً عندما تكون المادة لزجة أو عالية الرطوبة. يؤدي تراكم المواد إلى خلط غير كافٍ، بل وحتى إلى ظهور مناطق ميتة، مما يؤدي إلى عدم امتزاج بعض المواد بشكل كامل، مما يؤدي إلى تفريغ غير متساوٍ. لذلك، من الضروري تنظيف تراكم المواد في الخلاط بانتظام لتجنب بقاء المواد عالقة فيه لفترة طويلة.

يُعدّ وقت الخلط المناسب أساسًا لضمان فعالية الخلط. يجب على فريق الإنتاج تحديد وقت الخلط المناسب وفقًا لخصائص المواد الخام المختلفة. بالنسبة لبعض المواد الخام ذات الجسيمات الكبيرة، يُمكن تمديد وقت الخلط بشكل مناسب؛ وبالنسبة لبعض المواد الخام ذات الجسيمات الأصغر والسيولة الأفضل، يُمكن تقصير وقت الخلط بشكل مناسب. بضبط وقت الخلط، يُمكن تجنب مشكلة الإفراط في الخلط أو نقصه، مما يُحسّن تجانس التفريغ.

لضمان تجانس خلط الأعلاف، يجب معالجة المواد الخام مسبقًا قبل إدخالها إلى الخلاطة. يمكن لشركات الإنتاج استخدام معدات الفرز والغربلة لغربلة المواد الخام، وإزالة الجزيئات غير المؤهلة، وضمان تجانس حجم جزيئاتها. بالإضافة إلى ذلك، يجب ضبط عوامل مثل الرطوبة ومحتوى الزيت في المواد الخام ضمن نطاق معين لتجنب الخلط غير المتساوي للمواد الخام بسبب الرطوبة الزائدة أو الزيت الزائد.

لضمان التشغيل المستقر لخلاطة التغذية الأفقية، من الضروري فحص حالة تشغيلها بانتظام. يجب على موظفي الإنتاج فحص تآكل المكونات الرئيسية بانتظام، مثل المحركات وشفرات الخلط والمحامل، واستبدال المكونات التالفة في الوقت المناسب لضمان التشغيل الطبيعي للآلة. بالإضافة إلى ذلك، يجب الانتباه إلى سرعة واهتزاز الخلاطة لتجنب الخلط غير المتساوي بسبب السرعة غير المستقرة أو الاهتزاز المفرط.

يُعدّ التنظيف المنتظم لمنفذ تفريغ الخلاط خطوةً مهمةً لمنع التفريغ غير المتساوي. يجب على موظفي الإنتاج التحقق بانتظام من انسداد أو تلف منفذ التفريغ، وتنظيف المواد المتراكمة أو استبدال المكونات التالفة في الوقت المناسب لضمان عدم انسداد منفذ التفريغ. في الوقت نفسه، من الضروري التأكد من أن حجم وموقع منفذ التفريغ مصممان بشكل معقول لتحقيق تفريغ موحد وسلس.

لتجنب تراكم المواد في الخلاطة، يجب على موظفي الإنتاج فحص الجزء الداخلي من الآلة بانتظام لضمان سيولة جيدة للمواد. في حال وجود أي تراكم، يجب تنظيفه فورًا لتجنب بقاءه طويلًا في الخلاطة. بالإضافة إلى ذلك، يمكن تعديل سرعة الخلط وطريقة إضافة المواد بشكل مناسب أثناء عملية الإنتاج لتجنب تراكم المواد أثناء الخلط.

يُعدّ عدم انتظام تفريغ خلاطات الأعلاف الأفقية مشكلة إنتاجية شائعة، ولكن يمكن تحسين هذه المشكلة بفعالية من خلال التصميم والتشغيل والصيانة المناسبة. ويمكن تحسين انتظام تفريغ الخلاطة، وتحسين كفاءة الإنتاج وجودة الأعلاف من خلال اتخاذ تدابير مثل تحسين تصميم الخلاطة، والتحكم في وقت الخلط، والحفاظ على تجانس المواد الخام، والفحص الدوري لحالة الآلة، وتنظيف منفذ التفريغ، وتجنب تراكم المواد. لذلك، ينبغي على شركات الإنتاج مراعاة هذه التفاصيل في عملياتها اليومية لضمان أداء الخلاطة على أكمل وجه وتوفير حماية أفضل لإنتاج الأعلاف.

يُعدّ عدم انتظام تصريف خلاطات الأعلاف الأفقية مشكلة إنتاجية شائعة، ولكن يمكن تحسين هذه المشكلة بفعالية من خلال التصميم والتشغيل والصيانة المدروسة، وتحسين انتظام تصريف الخلاطة، وتحسين كفاءة الإنتاج وجودة الأعلاف. لذلك، ينبغي على شركات الإنتاج مراعاة هذه التفاصيل في عملياتها اليومية لضمان أداء الخلاطة على أكمل وجه وتوفير حماية أفضل لإنتاج الأعلاف.

بصفتنا شركة متخصصة في خلاطات الأعلاف الأفقية، ندرك تمامًا تأثير التفريغ غير المتساوي على كفاءة الإنتاج وجودة الأعلاف. لذلك، نواصل تحسين التصميم، وتحسين تصميم شفرات الخلط وهيكل منفذ التفريغ، وتعزيز التحكم في تجانس المواد الخام. بالإضافة إلى ذلك، نقدم أيضًا إرشادات تشغيل احترافية وخدمات صيانة دورية لمساعدة عملائنا على حل مختلف مشاكل الإنتاج، وضمان كفاءة تشغيل الخلاط، وتحسين مستوى إنتاج الأعلاف بشكل عام.